69人看过

69人看过

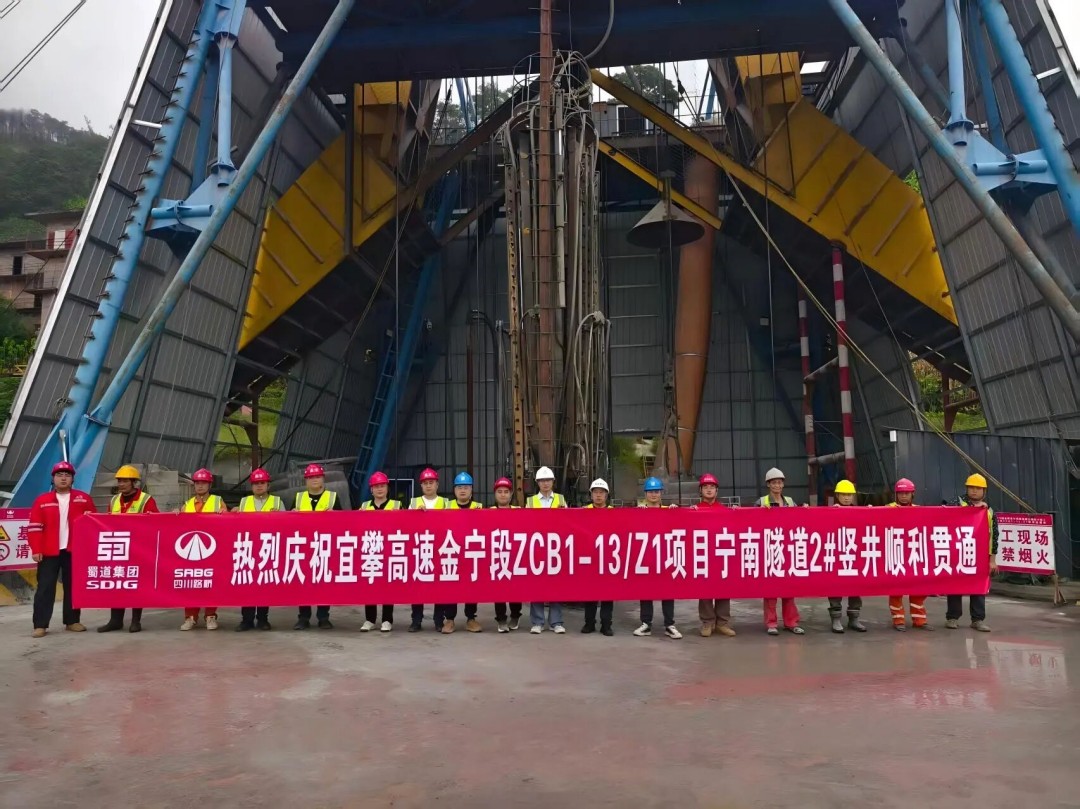

9月26日,在全体建设者历时数月的艰苦鏖战与科学攻坚下,宁南隧道控制性工程——2号通风竖井顺利贯通,成功突破了超长隧道通风系统建设的核心技术瓶颈,为主洞后续大规模掘进提供通风排烟保障,标志着项目在复杂地质条件下深大竖井施工技术领域取得又一重要实践成果。

2号竖井作为宁南隧道通风系统的核心组成部分,其建设过程堪称一场与恶劣地质条件的博弈。该竖井设计直径达10.8米,成井内径9米。井筒需穿越长达90余米的松散碎石土堆积体,其下伏岩层为岩溶极为发育的灰岩地层,且横跨宽大的F25断层破碎带。此段围岩等级均为最不稳定的V级,岩体破碎、自稳能力极差,如同在“豆腐块”中打洞,施工中面临着高压富水岩溶管道突涌水、断层带大规模坍塌、井帮持续收敛变形以及初始高地应力导致的软岩大变形等世界级隧道施工难题。

此外,井口位于山坡区域,雨季山洪冲沟威胁显著,加之井下作业空间狭小、环境温度高、空气质量差,使得人力组织、机械作业与材料运输效率面临极限挑战。施工过程中还面临协调难度大、征地困难等外部制约因素,以及竖井结构复杂、工序交叉频繁带来的组织管理挑战。

在开挖支护阶段,严格采用“自上而下”的全断面钻爆法正井法施工,严格执行“一炮一支护”“一掘一喷”的循环作业模式,最大限度缩短围岩暴露时间,控制井帮变形。

针对极其破碎的V级围岩段及断层带,项目一是在常规支护基础上,结合实时监测数据动态调整支护参数,灵活运用增加锚杆、加设高强度井圈等综合加强支护手段,形成“预加固、强支护、快封闭”的稳定成井体系。二是在二次衬砌阶段,创新于井底组装液压滑模系统,建立混凝土高效垂直输送管道,采用“自下而上”的滑模衬砌工艺,实现井身衬砌与中隔墙同步、连续、一次成型浇筑,显著提升施工效率。三是科学优化爆破设计,采取缓冲让压措施,合理选定爆破参数,改进装药结构,推广间隔装药、不耦合装药等方式,确保爆破能量均匀释放。四是依托全方位、动态化智能监测预警系统,对井帮位移、地下水位等关键指标实时采集分析,实现施工风险的可视化识别与预控化管理。

2号竖井的顺利贯通,彻底解决了制约宁南隧道超长洞段掘进的通风排烟散热核心难题,为提升主洞施工效率、改善洞内作业环境、保障施工人员健康与安全奠定坚实基础,并为同类型竖井施工积累了宝贵经验,形成了一套可复制、可推广的技术与管理标准。